6. September 2024

Anwendungsfall: Gehäuse für die Bremskontrolle in Nutzfahrzeugen

Auch im Sektor der Nutzfahrzeuge stellt Promotech immer wieder seine Kompetenz in der Erarbeitung flexibler Automatisierungs-Lösungen unter Beweis. Im Falle eines Gehäuses für die Bremskontrolle galt es, ein Fertigungsverfahren („Stitchen“) in unsere Prozesse zu integrieren.

|

|

|

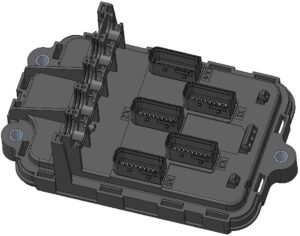

Gehäuse für die elektronische Bremskontrolle |

|

|

Produktname: |

ECU Cover GSBC (Electronic Control Unit Global Scalable Brake Control) |

|

|

Gewicht: |

405 g |

|

|

Einsatzgebiet: |

LKWs europäischer Nutzfahrzeug-Hersteller |

|

|

Produktionsvolumen: |

2024 ca. 160.000 Stück |

|

|

Prognose: |

Verdoppelung des Volumens bis 2028 |

|

|

Lebenszyklus: |

10 – 15 Jahre |

Das Kunststoff-Gehäuse für die Steuereinheit wird im Spritzgussverfahren hergestellt und erhält eine Dichtung aus TPE (Thermoplastische Elastomere). Im Bereich der Kontakte sorgt eine von uns applizierte Vergussmasse für 100 %ige Flüssigkeits-Dichtheit. Promotech liefert die gedichtete Gehäusehälfte an den Kunden, welcher anschließend die Elektronik integriert.

Multifunktional für mehr Sicherheit bei Nutzfahrzeugen

Auch in Nutzfahrzeugen kommt immer mehr intelligente Technik im Dienst der Verkehrssicherheit zum Einsatz. Das Steuergerät (ECU = Electronic Control Unit) liest Signale verschiedener Sensoren und berechnet die Zeiten für die daraufhin auszulösenden Funktionen. Dabei handelt es sich beispielsweise um das Antiblockiersystem (ABS), das Elektronische Stabilitätsprogramm (ESP) oder eine von weiteren innovativen Sicherheitssystemen:

|

Zusätzlich mögliche Funktionen

Das in unserem Gehäuse verbaute GSBC weist bereits alle Voraussetzungen für ein vollständig autonomes Fahren auf. |

Besonderheiten der Nutzfahrzeugbranche

Die Produkte der Nutzfahrzeugbranche unterscheiden sich von jenen aus dem PKW-Sektor vor allem durch Größe und Gewicht. So wiegt ein vergleichbares Bauteil in einem PKW circa 30 g, während das hier beschriebene Gehäuse ein Gewicht von 405 g aufweist. Dieser und weitere Unterschiede ziehen unterschiedliche Herangehensweisen in der Konzeption der Produktionsprozesse nach sich:

Geringere Produktionsvolumina

Die Volumina der Nutzfahrzeugbranche sind häufig deutlich geringer als im PKW-Sektor. So werden für Bauteile der hier beschriebenen Art meist in etwa 200.000 Stück pro Jahr benötigt, während ein vergleichbares Produkt für PKWs eher ein Volumen von 1,5 Millionen Stück aufrufen würde.

Ein Gehäuse – mehr Kontakte

Üblicherweise wird in den größeren Gehäusen für Nutzfahrzeuge auch eine größere Anzahl an Steckverbindungen verbaut. Bei gerade ausgeführten Kontakten werden die Kontakte dann nicht umspritzt, da dies für jeden Kontakt einen Arbeitsschritt in einem Spritzgusswerkzeug erfordern würde. Stattdessen wird werden die Kontakte im Anschluss an den Spritzguss-Prozess eingepresst („gestitcht“)

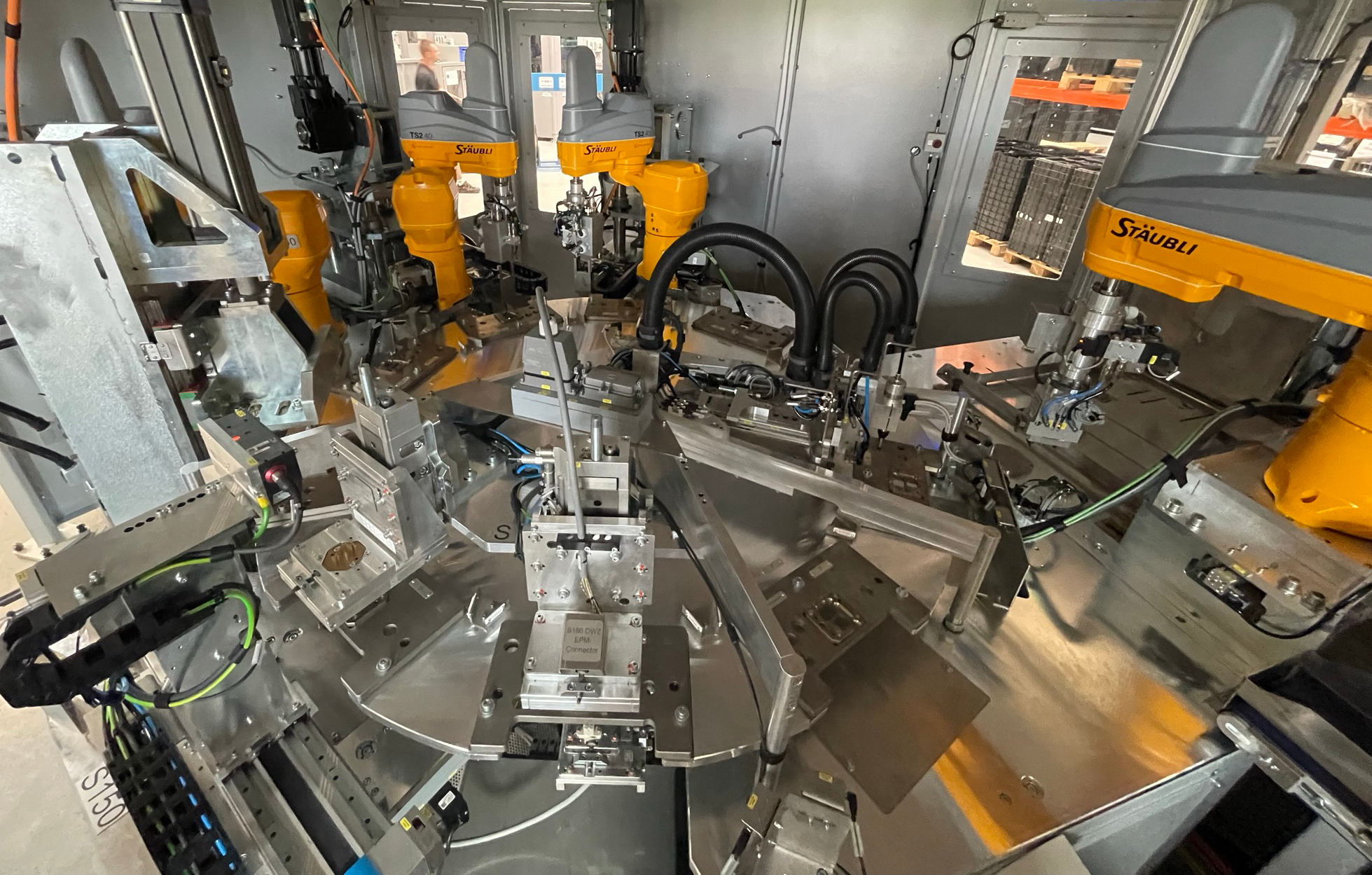

Eine neue Fertigungsanlage in Schalchen – wir bleiben dem Standort treu

Die geringere Stückzahl ist häufig der Grund, weshalb von Dienstleistern in diesem Sektor der Aufwand für Konzeption und Umsetzung von Produktionsprozessen am heimischen Standort vermieden wird. Die Prozesse werden dann in Billiglohnländer verlagert.

Auch beim insgesamt am Markt weniger Kapazität beanspruchenden Verfahren des „Kontakte Einpressens“ ist die Verlockung des Outsourcings in ein Niedriglohnland groß, wenn dieses Verfahren bisher am heimischen Standort noch keine Anwendung fand.

Gemäß unserem Markenkern – der maßgeschneiderten, wendigen und agilen Umsetzung von Automatisierungslösungen – gelang es uns bei Promotech, die Produktion dieses Gehäuses am Standort in Schalchen (Oberösterreich) zu halten. Innerhalb einer kurzen Zeitspanne wurde die neue Fertigungsanlage „Kontakte einpressen“ für große Kunststoffgehäuse der Nutzfahrzeugindustrie am Standort in Schalchen konzipiert und umgesetzt. Deren wirtschaftliche Kennzahlen sind mit jenen von Mitbewerbern in Low Cost Countries voll konkurrenzfähig.

Mittlerweise stellt dieser Prozess einen weiteren qualitativ hochwertigen Baustein im Portfolio von Promotech dar, mit vollem Einsatz umgesetzt von unseren Mitarbeiter:innen in der Produktion. Unsere Techniker:innen und Projektplaner:innen richten ihren Blick bereits auf künftige spannende Herausforderungen für Automatisierungslösungen Made in Austria!

Sie haben Fragen zu Automatisierung Made in Austria?

Schreiben Sie uns einfach!