12. November 2024

ENGEL: MuCell® bei Promotech:

Wer Knowhow in Sachen Automatisierung zu seinen USPs zählt, muss auch in Bezug auf die angewendeten Verfahren stets flexibel und agil sein. Wir bemühen uns kontinuierlich, unser Portfolio zu erweitern, um unsere Wettbewerbsfähigkeit dauerhaft zu sichern.

Intensiver Austausch mit den Herstellern unserer Anlagen und laufende Schulungen unserer Mitarbeiter:innen gehören zur lebenswichtigen DNA unseres Unternehmens. Im Juni erörterten wir gemeinsam mit Spezialisten des Anlagenbauers ENGEL die Möglichkeiten des MuCell®-Verfahrens. Im September erfolgte bereits ein erster Versuch mit Bestandswerkzeugen von Promotech bei ENGEL. Projektleiter Sebastian Gaber erklärt uns die Chancen dieses Verfahrens und wie wir in den nächsten Monaten gemeinsam mit ENGEL Schritte zur Umsetzung einleiten.

foammelt – MuCell® – Workshop

|

|

|

|

|

|

|

foammelt – MuCell® (Einsatz von Treibgas im Spitzgussverfahren – physikalisches Schäumen von thermoplastischen Kunststoffen) |

|

|

Leitung: |

Andreas Streuer & Klaus Mittmannsgruber (ENGEL) |

|

|

Teilnehmer: |

4 Projektleiter & Leiter der Anwendungstechnik (Promotech) |

|

|

Datum: |

20.06.2024 |

|

|

Ergebnis: |

Aufbau von Prozessverständnis und Vorbereitung von Spritzversuch mit Bestandswerkzeug von Promotech bei ENGEL in Schwertberg. |

|

|

|

Ein Spezialverfahren neu entdeckt

Promotech: „Herr Gaber, wie kam es zum Workshop zum Thema Schaumspritzguss? Stellt das Verfahren aktuell eine der großen Innovationen in der Kunststoffbranche dar?“

Sebastian Gaber: „Tatsächlich handelt es sich beim Schäumen von Spritzgussteilen nicht um ein wirklich neues Verfahren. Wir wurden darauf bereits vor Jahren zum ersten Mal aufmerksam, sahen darin aber für jene Bauteilgrößen, auf welche Promotech spezialisiert ist, noch zu wenig Potenzial. Im Zuge der Nachhaltigkeitsoffensiven in der Automobilbranche – aber auch in anderen Sektoren – nimmt das Thema Leichtbau einen immer größeren Stellenwert ein. Das macht das MuCell®-Verfahren heute auch für Use Cases interessant, wo die sonstigen Vorteile im Verhältnis zum Aufwand vor wenigen Jahren noch zu gering gewesen wären.“

Promotech: „Deshalb wandten Sie sich an ENGEL, um über die Optionen für MuCell® bei Promotech zu sprechen?“

Sebastian Gaber: „Richtig. Tatsächlich kam das Thema zuvor im Gespräch mit einem Kunden zu dessen Projekten auf das Tapet. So etwas wird bei uns rasch aufgegriffen, um immer kundenorientiert anbieten zu können. ENGEL gehört zu den führenden Herstellern von Anlagen für dieses Verfahren. Deshalb verloren wir keine Zeit und luden Produktmanager Andreas Steurer und Verkaufsleiter Klaus Mittmannsgruber zum Austausch ein. Gemeinsam mit den beiden Experten erläuterten wir Vor- und Nachteile von MuCell® für die spezifischen Anwendungsfälle bei Promotech.“

Weniger Gewicht, weniger Druck, mehr Effizienz – das ist foammelt -MuCell®

Promotech: „Das bringt uns zur grundlegenden Frage: Was genau ist eigentlich foammelt – MuCell®?“

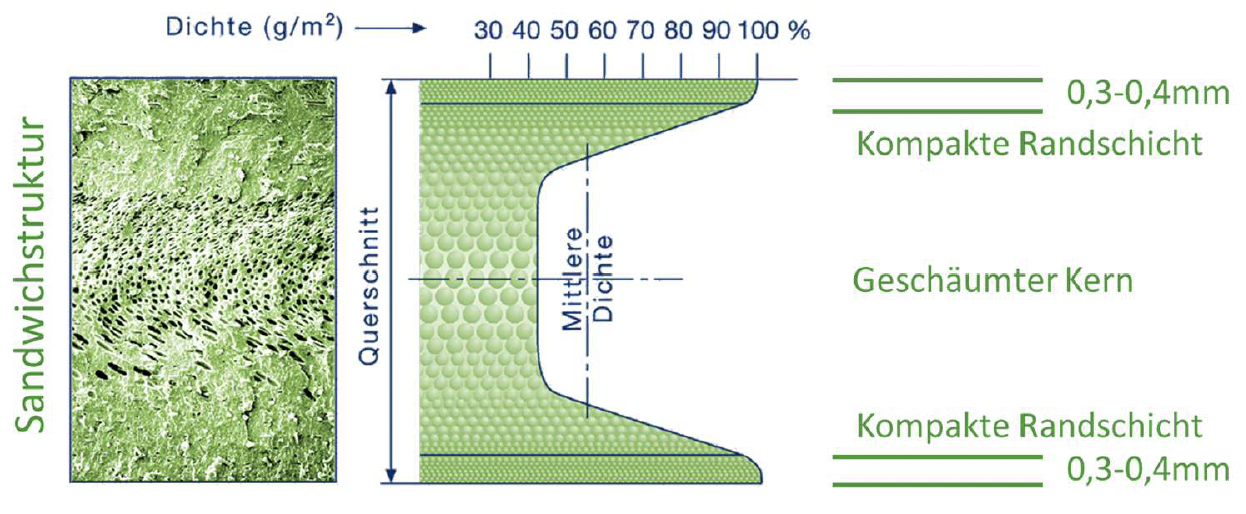

Sebastian Gaber: „MuCell® ist wohl der bekannteste Markenname für das physikalische Schäumen thermoplastischer Kunststoffe. Daher wird der Begriff „MuCell“ häufig auch unabhängig von der eigentlichen Technologie als allgemeiner Ausdruck für den physikalischen Thermoplastschaumguss verwendet. ENGEL bietet ebenfalls das von Trexel entwickelte MuCell®-Verfahren an.

In diesem Verfahren fungiert Stickstoff als Treibmittel. Die Kunststoff-Stickstoff-Verbindung wird unter hohem Druck und bei hoher Temperatur in das Werkzeug eingespritzt. Beim Entweichen des Stickstoffs entsteht im Inneren des Bauteils ein geschäumter Kern, der zu einer Gewichtsreduktion im Vergleich zu im Kompaktspritzguss gefertigten Artikeln führt.“

Promotech: „Was sind die großen Vorteile dieses Verfahrens?“

Sebastian Gaber:

„Grundsätzlich bietet das Verfahren eine Reihe von Vorteilen beim Spritzguss:

- Gewichtsreduktion

- Geringere Schließkraft

- Verzugsreduktion

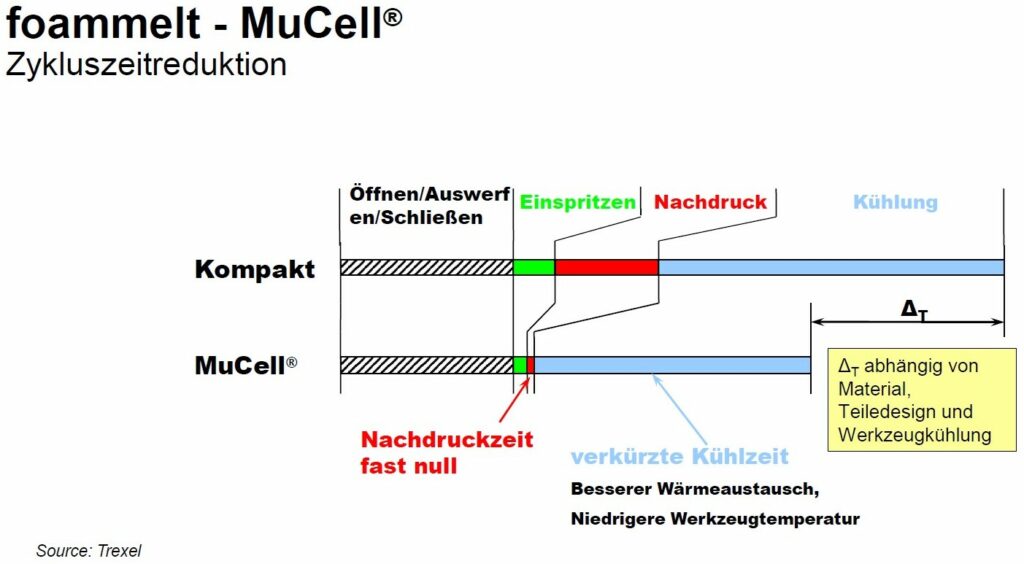

- Zykluszeitreduktion

- Designfreiheit

- Oberflächenqualität

Nicht jeder dieser Vorzüge kommt jedoch bei jedem Produkt in gleichem Maße zur Entfaltung. Deshalb sind für die Produktpalette von Promotech vor allem zwei Vorteile relevant:

Das Verfahren senkt die Teilekosten, indem es Gewicht spart und die Zykluszeiten verkürzt.

Promotech setzt dabei vorwiegend auf ein Produktionskonzept mit vertikalen Drehteller-Spritzgussmaschinen, deren maximale Zuhaltekraft am Markt auf etwa 3.000 kN begrenzt ist. Durch die Reduktion der benötigten Schließkraft entsteht hier wieder Spielraum für eine höhere Anzahl an Kavitäten, bzw. größere Bauteile.“

Promotech: „In welcher Größenordnung kann eine Reduktion des Gewichts erreicht werden?“

Sebastian Gaber: „Das bewegt sich im Bereich von 5 – 12 %. Bei jenen unserer Produkte, welche für MuCell® in Frage kommen, rechnen wir mit circa 10 % eingespartem Gewicht.“

Promotech: „Was können wir uns unter einer geringeren Schließkraft im Spritzguss vorstellen?“

Sebastian Gaber: „Im Kunststoff-Spritzguss muss nach dem Einspritzen des Materials hoher Druck auf das Teil ausgeübt werden, bis ein gewisses Maß an Abkühlung stattgefunden hat, um eine ausreichende Formstabilität zu gewährleisten. Die Schließkraft der Spritzgussmaschine ist physikalisch limitiert. Wir liegen bei unseren Anlagen, aufgrund des vertikalen Drehteller-Konzepts bei circa 3.000 kN maximaler Zuhaltekraft. Damit ist auch die Anzahl der Teile pro Zyklus auf einer Anlage limitiert. Benötige ich beispielsweise für vier Teile 3.000 kN Zuhaltekraft, kann nicht einfach auf acht Teile skaliert und der Druck entsprechend erhöht werden. Bei MuCell® erfolgt der Nachdruck durch das Gas, die benötigte Schließkraft verringert sich erheblich. Somit könnte ich die Anzahl an Nestern erhöhen und beispielsweise acht statt vier Teile produzieren, was die Zykluszeit pro Teil entsprechend verringert. Im besten Fall werden dadurch die Kosten wesentlich reduziert.“

MuCell® – Einsatzmöglichkeiten bei Promotech

Promotech: „Das klingt hervorragend. Gibt es auch Nachteile?“

Sebastian Gaber: „Zunächst sind die Investitionskosten für eine Anlage dieser Art höher als für konventionelle Spritzguss-Anlagen. Hier muss einfach kalkuliert werden, für welche Produkte zu welchem Zeitpunkt der Break Even Point erreicht ist. Dann sind die Möglichkeiten des Verfahrens physikalisch auf Produkte mit maximal 5 – 6 mm Wandstärke limitiert. Damit ist dieses Verfahren nicht für alle, aber sicher für einige unserer Produkte interessant.“

Promotech: „Gibt es bereits Produkte bei Promotech, die für dieses Verfahren geeignet sind?

Sebastian Gaber: „Für konkrete Produkte muss das Verfahren bereits in der Akquisephase definiert werden. Grundsätzlich wird der Mehrwehrt aber tendenziell höher sein, je größer die Teile sind. Das macht foammelt – MuCell® besonders für Teile im Nutzfahrzeug-Sektor interessant.

Ein weiteres mögliches Anwendungsfeld ist der Ersatz von Aluminium-Druckguss-Teilen durch Kunststoffteile. Der geringere Verschleiß bei den Spritzgusswerkzeugen gegenüber Al-Druckgusswerkzeugen kann hier hohe Kostenvorteile bringen. Je nach Beschaffenheit der Teile kann es bei Kunststoffteilen zu Verzug kommen, der es schwierig macht, diese Teile in Kunststoff auszuführen. Spezifische hochtechnologische Kunststoffe und Verfahren wie MuCell®, welche dem Verzug entgegenwirken, versprechen hier ein gewisses Potenzial. Dafür sind aber noch diverse Testreihen nötig. “

Next steps – wie geht es weiter?

Promotech: “Was sind die nächsten Schritte?“

Sebastian Gaber: „Im September fand ein Versuch mit Bestandswerkzeugen von Promotech bei ENGEL in Schwertberg statt. ENGEL übernahm das Umrüsten der Versuchsanlage auf unser Werkzeug. Unser Team führte gemeinsam mit den Spezialisten bei ENGEL den Versuch durch, um anschließend Maßhaltigkeit, mechanische Eigenschaften und weitere relevante Faktoren der produzierten Teile zu analysieren.“

Promotech: „Was geschieht danach?“

Sebastian Gaber: „In weiterer Folge wird laufend Knowhow gesammelt. Bei künftigen Ausschreibungen wird dort, wo das Verfahren Kostenvorteile für den Kunden verspricht, MuCell® Bestandteil der Teilepreiskalkulation. Die dafür notwendigen Simulationen führen wir normalerweise im Haus durch. Für Simulationen eines neuen Verfahrens werden oft externe Partner herangezogen. Langfristig wird aber auch diese Kompetenz inhouse aufgebaut.

Die Anschaffung der Anlage erfolgt nach erfolgtem Auftrag. Promotech ist spezialisiert darauf, agil und wendig neue Verfahren im Rahmen einer Projektumsetzung zu implementieren. Das bedeutet ein Höchstmaß an Kosteneffizienz für den Kunden.“

Promotech: „Welche Schritte sind für die Implementierung nötig?“

Sebastian Gaber: „Neben dem Aufbau der Anlage sind natürlich Schulungen nötig. Das betrifft vor allem Anwendungstechniker, Einsteller und unseren internen Werkzeugbau. Gerade in der Anfangsphase wird wahrscheinlich ein externer Werkzeugbau-Spezialist ins Boot geholt, der bereits mit MuCell® Erfahrung gesammelt hat.

Es sollte schrittweise Wissen von der Simulation über die Artikelauslegung und Betriebsmittelkonstruktion bis hin zur Werkzeugherstellung und der laufenden Betreuung im Produktionsprozess aufgebaut werden, um das MuCell-Verfahren vollständig bei Promotech zu integrieren.“

Promotech: „Das klingt alles in allem nach einem spannenden Projekt. Herr Gaber, wir danken Ihnen für Ihre Zeit und sind gespannt, wie es mit foammelt – MuCell® bei Promotech weitergeht.“

Sie haben Fragen zu foammelt – MuCell® oder sonstigen innovativen Technologien und Automatisierungslösungen bei Promotech?